チェックル導入にあたって

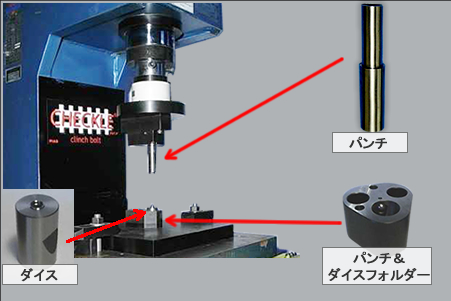

チェックルはボルトを取り付ける部材に圧力を加え、塑性変形させる事によりボルトを固着させますので、プレス機などの加圧装置に加え、圧力を伝える「パンチ」や圧力を受ける「ダイス」などの治具が必要となります。

また、ボルトの使用量や採用される設備面、取付の作業効率要求や、イニシャルコストの検討を踏まえ、手作業による取り付けから、完全オートメーションによる取り付けまで多用な方法をご選択頂けます。 以下に、安易な手作業取付と完全自動化による取付でのシステム一例を記しますので、ご検討の参考にしてください。

必要な設備・治具類

手作業で取り付けする

(部材及びボルトの供給・取り出しを手作業で行う場合)

- 単発プレス機(5t~10t程度の能力)

- パンチ及びパンチホルダー

- ダイス及びダイスホルダー

- パンチ及びパンチ・ダイスホルダーは市販の汎用品を お客様でご準備頂く事も可能です。

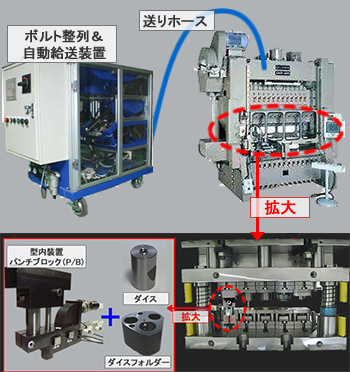

完全自動化で取り付けする

(部材及びボルトの供給・取り出しを自動化で行う場合)

- トランスファープレス

- ボルト整列&自動給送装置

- 送りホース

- 型内装置 パンチブロック(P/B)

- ダイス&ダイスホルダー

効率とコストの比較

- 悪い

- ボルト取り付けの作業効率

- 良い

| 手作業で取付 | 全自動で取付 |

|---|---|

| 全て手作業のため非効率 | 完全自動化で効率的 |

| プレス以外に必要な治具はパンチ、ダイスとダイスフォルダーのみと安価 | プレス以外に自動給送装置、型内装置(P/B)、送りホース、ダイス&ダイスフォルダーが必要 |

- 安い

- イニシャルコスト

- 高い

ご使用例

順送プレスやトランスファープレスなどで、部品の大量生産時にチェックル・ ボルトフィーダーやインラインスプリッター、パンチブロックなどと組み合わせて採用いただくことにより、 自動生産に適します。

*パネル検知によるボルトの自動供給・停止等のパンチブロック 制御盤が必要です。

5000~1万本/日 程度までの生産に適しています。

部品へのボルト挿入を手作業で行うことにより、フィーダーやパンチブロックは不要。

安価にシステム構築が出来ます。

一度に複数個のボルト取り付けが必要な場合は、大きな加圧力のプレスが必要ですが、 生産に余裕がある場合、同じセットを使用し複数箇所への取り付けも可能。

油圧ジャッキを利用した簡易プレスです。

3トン~6トン程度の油圧ジャッキとフレームを組み合わせただけの簡易プレスで、加圧操作は手作業になります。

20個~30個/日程度の試作レベルに適しています。

弊社で販売もしております。