カシメボルト CHECKLE(チェックル)

『チェックル』とは弊社が開発しました“カシメボルト”のブランド名です。

“カシメボルト”とは、予め所定の下孔をあけたパネルに挿入したボルトへ、プレスなどの加圧装置で圧力をかけ、それを受けるダイスの作用で金属を組成変形させる事によりパネルがボルトへ“かしめ”効果で固定する事ができるボルトです。海外では「Clinch-bolt(クリンチボルト)」や「Clinch-studs(クリンチスタッド)」と呼ばれる商品です。

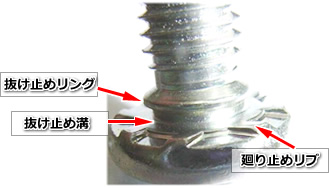

弊社の「チェックル」はボルトに設けられた【抜け止めリング】 【抜け止め溝】 【廻り止めリブ】の作用によりボルトがパネルに密着しますが、回転剥離を保持する『格子状リブ』の形状より『チェックル』と名付けました。

チェックルは、ボルト頭部の裏側に設けられた格子状の廻り止めリブ効果で強固な剥離トルクを持つ事を特長としたカシメボルトです。

ボルト強度9.8の標準在庫品以外にも他種類のサイズや強度区分にも対応でき、標準品は専用検査機にて全数検査を行っており品質の信頼性も抜群な」カシメボルトです。

チェックルの特徴

- 溶接に不向きなアルミ素材などにも対応可能!

- 格子状リブ効果で高い回転剥離トルクを確保!

- ワンボルトで広範囲の板厚OK!

- 在庫管理も軽減!

- 溶接レス! タッチアップペイントも不要!

- 工程削減でエコロジー!

- 自動給送&取付システムの併用で

- インライン化も可能!

- 溶接ヒュームゼロ! 環境にも優しい!

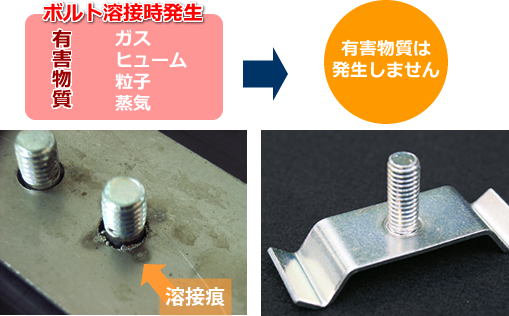

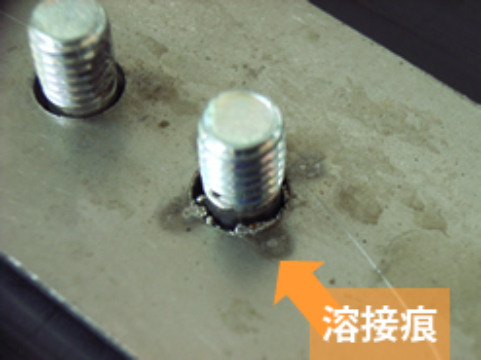

チェックルと溶接ボルトとの比較

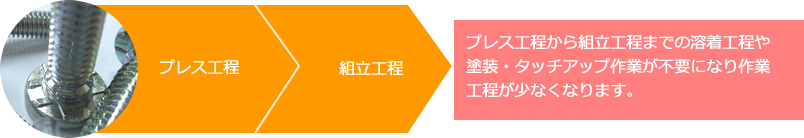

製造工程での比較

溶接ボルトを使用した場合、下記のようにヒュームやスパッタなどの有害物質の発生や溶接婚が残ります。

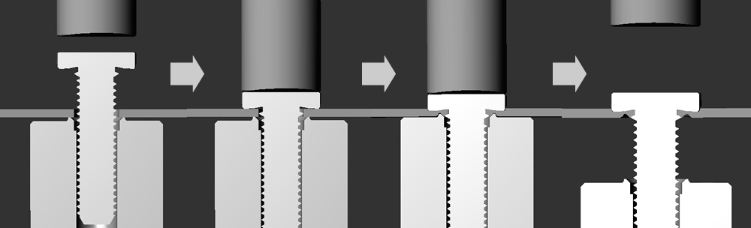

カシメの原理

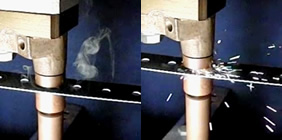

(1)~(2):ダイス穴へ進入したボルトは パンチで押し下げられ、格子状のリブがパネルへ接触

(3):さらにパンチが加圧し、格子状リブとダイス頂面のV型突起でパネルが圧縮されパネルの変形が始まる

(4):格子状リブとダイスの突起で挟まれたパネルはボルトのリング状溝内部へと押し込まれ、クリンチ力が得られる。同様に格子状リブの凹部にも圧入されて抗回転トルクが得られる。

チェックルを使うメリット 「なぜカシメボルト・・・?」

『チェックル』はカシメ固着なので

- タッチアップペイントなど不要!

- 溶着に不向きなアルミ素材などにも対応できる!

- 後処理工程削減+有害ガス削減でエコロジー!

産業界では予め部材(パネル)へボルト固着させ組立工程の簡素化を図る手法が確立され、これらには溶接ボルトやスタッドボルトを使用する事が一般的です。

一方、部材原料となる鋼板はカラー鋼板や高耐蝕性メッキ鋼板などが商品化されていますが、溶接ボルトの使用では鋼板が持つ高機能を活かすことが出来ず再塗装工程を経たり、部材の熱影響問題や溶接痕による意匠性、更には溶接時に発する有害ガス対策など、部材製造に於ける溶接レスが課題となっています。

カシメボルトは、折角の高耐蝕性や美観を損うことなく、またその補修をする必要も無く使用でき工程の削減に効果的であり、更には溶接に不向きな素材(アルミなど)にも対応でき、溶接による有害ガスのゼロ化や、後工程削減など環境負荷も軽減するエコロジーな時代に対応できるボルトと言えます。

チェックルの導入にあたって

チェックルはボルトを取り付ける部材に圧力を加え、塑性変形させる事によりボルトを固着させますので、プレス機などの加圧装置に加え、圧力を伝える「パンチ」や圧力を受ける「ダイス」などの治具が必要となります。

また、ボルトの使用量や採用される設備面、取付の作業効率要求や、イニシャルコストの検討を踏まえ、手作業による取り付けから、完全オートメーションによる取り付けまで多用な方法をご選択頂けます。 以下に、安易な手作業取付と完全自動化による取付でのシステムなど、詳しくは下記のボタンをクリックしてチェックル専用サイトにてご覧いただき、ご検討の参考にしてください。

チェックル使用例

アルミ材への使用例。強固な保持力で安定した締結が実現できます。

電装部品への使用例。溶接ボルトと異なりパーツの後処理が不要!工程削減で低コストを実現できます。

特注品のM14×70L特大ボルト。特殊なご要望へも対応致します。